Accueil » Fiches métiers » Vie des métiers

Accueil » Fiches métiers » Vie des métiers

A travers des exemples concrets, la mise en situation des métiers donne un aperçu réaliste, voire insoupçonnée, des métiers dans l’industrie des peintures, enduits et vernis :

Au programme :

Les critères d’exigence sont élevés pour qu’une fine couche de produit, de quelques microns seulement, puisse protéger une matière vivante comme le bois.

Découvrez comment la technologie des produits de finition préserve le bois utilisé pour l’extérieur. Et comment les professionnels innovent pour réduire leur impact environnemental et proposer de nouvelles tendances décoratives.

Selon la fonction du bois extérieur, il existe

2 familles de produits de finition :

1. les produits d’imprégnation

2. les produits filmogènes

Ils protègent les bois fortement soumis à l’humidité et aux UV, comme les bois de bardage.

Exemples : huiles, saturateurs

Ils protègent les bois soumis à l’écoulement d’eau, comme les volets.

Exemples produits :

– Lasure : film translucide et microporeux, imperméable et respirant, qui agit comme une membrane Gore-Tex. Produit de préservation et de finition.

– Vernis : film de surface transparent.

– Peinture : film de surface opaque.

Le produit de finition est dit complexe car le bois est un support à l’acidité variable qui vit et réagit à son environnement : exposition aux UV et à l’humidité, amplitude et variation de température, qualité de l’air…

Le produit de finition doit être équilibré pour ne pas craqueler quand le bois bouge.

Exigences :

– Performances techniques

– Durabilité du produit et du support

– Faible impact environnemental

Les laboratoires sont souvent organisés par marché (bâtiment, grand public…), chacun ayant leurs spécificités, avec des contraintes et des attentes différentes.

Les professionnels travaillent à partir de matières premières dédiées, comme la résine. Certains fournisseurs de produits de finition fabriquent eux-mêmes leurs résines pour maîtriser la qualité et la performance de leur produit sur toute la chaîne de production.

> Fiche métier : agent de laboratoire

Depuis le début des années 2000, les professionnels ont fait évoluer la composition des produits de finition.

3 axes d’innovation :

1. La technologie en phase aqueuse pour limiter fortement les émissions de COV

2. Le sourcing de matières premières biosourcées pour réduire la dépendance aux énergies fossiles et apporter de nouvelles fonctionnalités

3. Le design avec le développement de produits colorés

Les produits en phase aqueuse, c’est à dire à base d’eau, offrent des performances environnementales et techniques majeures par rapport aux produits solvantés :

– Durabilité prouvée avec un impact environnemental réduit (Ecolabel européen, catégorie A+/A sur les émissions de COV).

– Séchage plus rapide (2h contre 6h),

– Longévité étendue (6 à 10 ans avant le 1er entretien)

– Inodore, plus de confort pendant et après l’application

> Fiche métier : technicien chimiste

Les produits biosourcés sont fabriqués en partie, à partir d’huiles végétales comme le tournesol, le ricin ou le lin.

> Fiche métier : formulateur

L’innovation tient dans l’élargissement de la palette de couleur des produits de finition : tons neutres, pastels et couleurs vives.

– Déclinaison de lasures colorées, laissant le veinage du bois apparent. Ces produits répondent à la demande du marché chromatique régional de conserver cet héritage architectural.

– Tendance pour les produits d’imprégnation colorés (huiles, saturateurs) tels que les bois grisés.

> Fiche métier : coloriste

Les clients directs des produits de finition pour le bois extérieur sont principalement des grossistes en peinture, matériaux et négoce bois (peintres, menuisiers).

Comme dans beaucoup de secteurs, les technico-commerciaux sont très recherchés. Ces professionnels acquièrent leurs connaissances du support et des produits via :

– des formations dispensées par l’employeur,

– l’expérience terrain, aux côtés de leurs pairs et collaborateurs

> Fiche métier : technico-commercial

Les produits de la finition bois extérieur sont saisonniers*. Les implantations en magasin se font en général de février à septembre. Les saturateurs terrasse sont les premiers en rayon suivis par les lasures.

* Des professionnels travaillent sur le développement de produits toute saison pour étendre la périodicité d’application.

Le département marketing intervient tout au long de la chaîne de fabrication du produit, de l’analyse du marché à la commercialisation, pour faire évoluer les produits de finition bois extérieur. Les professionnels innovent pour répondre aux attentes des consommateurs en terme de :

– Coloris

– Impact environnemental

– Praticité d’application

– Choix de produits face au développement des éléments bois

> Fiche métier : chef de marché

Téléchargez le fichier

© crédit photo : Adobe Stock, Canva, CommLC, Cromology.

Une peinture a pour fonction d’embellir et protéger les surfaces intérieures et extérieures.

L’utilisateur, professionnel (80% des applicateurs de peinture décoration) ou particulier, attend d’une peinture qu’elle soit simple d’utilisation, efficace, durable, avec un bon rendu et sans odeur.

De nombreuses compétences techniques, marketing et commerciales sont nécessaires pour développer une peinture.

La première qualité d’une peinture est d’être occultante. Elle doit pouvoir recouvrir facilement une surface en un minimum de couches.

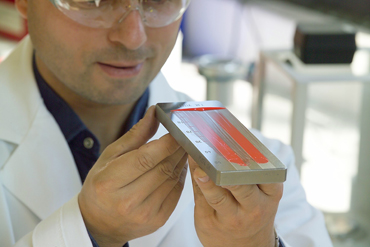

Le pouvoir couvrant se mesure à l’aide d’un test d’opacité. Moins on utilise de passes pour couvrir un fond quadrillé, plus la peinture est qualifiée d’opacifiante. Certaines peuvent être en monocouche, suffisamment opaques pour être appliquées en une seule fois. L’intérêt est l’économie de produit et de temps de mise en œuvre.

L’opacité est l’un des premiers challenges des techniciens de laboratoire et ingénieurs chimistes.

Une peinture doit être durable. Sa résistance aux effets du temps (jaunissement, UV, effritement…) est un critère de qualité majeur.

La durabilité d’une peinture s’évalue en observant la tenue d’un échantillon dans le temps, ou en le soumettant à un processus de vieillissement accéléré qui fait varier exagérément les facteurs influant sa dégradation : température, rayonnements…

Aujourd’hui, l’innovation permet de garantir 10 ans la tenue d’une peinture acrylique.

La peinture décoration, en plus d’être esthétique et design, peut avoir des fonctionnalités assainissantes.

Les programmes de recherche et développement sont tournés vers l’élaboration de peintures dites intelligentes : peintures dépolluantes (par absorption des émissions de CO2), peintures antibactériennes, peintures sans allergènes, peintures anti-ondes, …

Le terrain de jeu des chercheurs et ingénieurs est vaste sur le volet environnemental des peintures. Il touche l’éco-conception, l’application, la formulation ou encore la gestion des déchets.

Elle vise à réduire l’impact de la fabrication des produits, particulièrement en consommation d’énergie et de matières premières.

Les générations actuelles sont très sensibles à l’émergence des peintures biosourcées.

On parle d’un produit biosourcé quand il est partiellement ou entièrement fabriqué à partir de matières biologiques (à l’exception de celles issues de formation géologique ou fossile).

Exemple : Gamme Biome de Tollens.

Les techniciens font preuve de créativité et d’ingéniosité pour exploiter tous les axes de progrès.

Au niveau de l’application, l’enjeu est d’optimiser le confort d’utilisation et de limiter les émissions de polluants et les odeurs.

La formulation développe les fonctionnalités des peintures dont leurs vertus environnementales.

La gestion des déchets et la valorisation de la fin de vie des produits.

Alléger le poids des pots de peinture réduit la pénibilité pour ceux qui les portent, la charge pour ceux qui les transportent et réduit l’empreinte carbone du transport.

Les recherches s’orientent sur l’utilisation des éco-emballages ou les produits eux-mêmes. La marque Tollens introduit par exemple des billes de verre dans la formulation pour réduire la densité et le poids du produit qui perd 5 kg sur un volume de 15 litres de peinture déco ou 8 kg de peinture façade.

Les performances de la peinture tiennent à sa composition et à sa formulation, élaborées par les chimistes et formulateurs.

5 familles d’ingrédients composent la peinture : le liant, le diluant, les pigments, les charges et les additifs.

1. Le liant permet de mélanger les composants de façon homogène pour obtenir un film protecteur et adhérent au support.

2. Le diluant apporte la bonne consistance pour faciliter l’application. L’eau, qui définit la peinture acrylique, est de plus en plus le diluant privilégié. Pour certaines applications spécifiques, la peinture glycéro, à base de solvant, reste de rigueur avec des précautions d’emploi.

3. Les pigments assurent le pouvoir couvrant. Ils opacifient, colorent et/ou réfléchissent la lumière.

4. Les charges (minéraux, craie, talc…) influencent la viscosité, la tenue mécanique et les propriétés optiques des peintures.

5. Les additifs, bien qu’en très faibles quantités, facilitent l’application, le séchage et certaines spécificités.

L’une des fonctions des équipes R&D est de garantir la qualité constante de la production des peintures. Au total, une peinture sera soumise à des dizaines de tests avant sa commercialisation.

Les ingénieurs formulateurs peinture analysent les informations recueillies, pilotent les tests d’application et assurent la fiabilité et la reproductibilité de la formule. Ils vérifient la viscosité, l’opacité, la blancheur, la densité ou encore le séchage.

> Fiches métier R&D

> Témoignage : Emmanuelle, Responsable Développement Produits chez Cromology

Le département marketing intervient en amont et en aval de la fabrication d’une peinture.

Il étudie les besoins du marché, analyse les tendances, identifie les demandes client pour les traduire aux services concernés, comme la R&D.

Le service Marketing intervient également dans l’opérationnel. Il interagit avec les pôles de conception, fabrication et distribution des produits. Il développe l’offre de services et organise la commercialisation des produits.

> Fiches métier marketing

Les étapes de fabrication :

1. Un opérateur prépare les matières premières puis les mélange dans des cuves, appelées disperseuses. Le process est de les incorporer dans un minimum de liquide en obtenant un mélange homogène.

2. La formulation est programmée sur ordinateur selon les dosages renseignés.

3. Après la vérification et l’ajustement si besoin de la consistance, la qualité du lot de peinture est contrôlée par le responsable qualité. Une fois validée, la peinture part sur la chaîne de conditionnement pour être emballée et préparée pour l’expédition.

> Fiches métier production

Entre la sortie de production et l’arrivée en magasin, les équipes de la supply chain gèrent toute la logistique : gestion des stocks, préparation des commandes, livraison, disponibilité des produits en points de vente…

La peinture est un produit technique destiné à de multiples fonctions.

En magasin, le vendeur, en plus de ses qualités commerciales, doit maîtriser les aspects techniques des produits. Il conseille et oriente le client vers le bon produit selon la typologie et l’état des surfaces à peindre ou de leur destination. A chaque situation correspond un produit.

Le technico-commercial est itinérant car visite ses clients et les chantiers. Il apporte ses recommandations esthétiques et techniques en fonction des besoins.

> Fiches métier technico-commercial

> Témoignage : Magali, attachée technico-commerciale chez Tollens

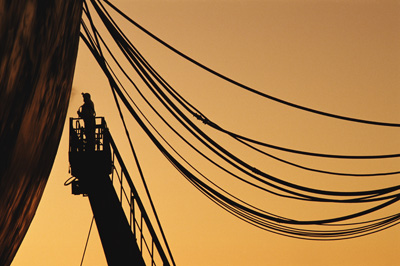

La Filière Peinture Anticorrosion emploie 12 000 personnes (fabrication, application, certification, homologation de garantie) et génère un CA de 900 M€. Ses acteurs, en amont et en aval, couvrent les installations industrielles, ouvrages d’art, ponts et tunnels, installations portuaires, navires, plateformes et installations agroalimentaires.

Résistant, léger, propice à la créativité, l’acier apporte de vrais atouts aux Maîtres d’ouvrages. Néanmoins, son principal défaut, la corrosion, grignote 5 tonnes de métal par seconde dans le monde. La haute technologie des systèmes de peinture anticorrosion permet d’en réduire les coûts directs et indirects, estimés à 3% du PIB mondial.

La peinture anticorrosion convient à tous types de métaux sans en altérer la performance, s’adapte aux usages, contraintes et conditions de corrosivité de l’ouvrage. En France, elle permet de sauver 18 millions de kg d’acier par an à moindre coût (1% de la valeur des structures à protéger).

La peinture anticorrosion protège et embellit les structures avec des formulations variées et de multiples aspects décoratifs : couleurs (des centaines de milliers de nuances), effets (métallisé, micacé, pailleté), niveau de brillance (brillant, satiné, mat) et matière (lisse, structuré).

La peinture anticorrosion est le seul système à pouvoir s’appliquer en tout lieu hors de l’atelier et toutes circonstances. Sans limite de taille, elle se prête à de nombreux traitements, s’adapte à toutes les géométries, tout équipement ou installation. Cette souplesse rend les défis techniques et technologiques nombreux.

La peinture anticorrosion est de tous les défis pour protéger les ouvrages métalliques ou en béton armé des agressions liées au climat, à l’environnement, à la pollution.

Processus léger et facilement transposable, l’application de peinture peut intervenir en maintenance pour retoucher les zones dégradées, modifier ou ajouter un élément de structure en reconstituant la protection anticorrosion.

« La peinture est l’élément essentiel de la conservation d’un ouvrage métallique », Gustave Eiffel.

Assurance-vie des ouvrages d’art, du Viaduc de Millau à la verrière du Grand Palais, la peinture anticorrosion les protège contre les avaries du temps en apportant style et design.

Fabriquer de la peinture anticorrosion revient à concevoir des systèmes de revêtement complets qui combinent une succession de couches de produits hautement technologiques aux multiples propriétés. Elles permettent de s’adapter à tous supports en apportant une solution spécifique à chaque besoin.

À leurs fonctions de protection et d’embellissement, peuvent s’ajouter des propriétés spécifiques : anti-feu, anti-salissures, protection sanitaire, sécurité… Toute la valeur ajoutée des peintures, pour le fabricant et l’utilisateur, est l’étendue de leur possibilité.

Dans le domaine des ouvrages maritimes, installations off-shore et navires, les systèmes de revêtement anticorrosion doivent résister 15 ans minimum et sont stratégiques. De la qualité du traitement dépendra la fréquence, le coût de maintenance et la durée d’immobilisation.

Pour les carènes de navire, les systèmes de revêtement anticorrosion intègrent des propriétés anti-fouling pour des questions techniques et écologiques. La formation naturelle d’un biofilm (bactéries, algues, coquillages) sur tout objet immergé (fouling) affecte l’hydrodynamisme, accroît la consommation de carburant et les émissions de GES.

Peu visible, la dégradation des structures métalliques entourées de béton constitue un réel danger pour les usagers. Les agents agressifs (CO2, chlorures en air marin) pénètrent le béton, atteignent le métal et fragilisent l’ouvrage. Les coûts de réparation et d’exploitation peuvent alors grimper.

Les peintures anticorrosion doivent innover en continu dans le respect d’un cadre réglementaire strict et évolutif. Ses piliers sont l’hygiène, la sécurité et l’environnement (HSE), conformément aux exigences d’un développement durable.

Valeurs environnementales des peintures anticorrosion : la protection des structures, sans métaux lourds, est garantie 25 ans et plus ; la plupart des revêtements sont organiques et peuvent être éliminés par simple traitement thermique ou chimique.

Tous les niveaux de la chaîne de valeurs, conception des systèmes de protection, préparation des supports, mise en œuvre, requièrent l’intervention d’experts. Ils se conforment à des procédures de contrôle strictes pour garantir durablement efficacité et esthétique.

Les conditions extrêmes de certains environnements (température, humidité, atmosphère…) ou mises en œuvre (accès difficile, altitude, surface…) placent la filière à un niveau élevé de technicité et d’innovation en chimie de formulation et robotique. Elle conditionne une évolution perpétuelle des métiers liés à la conception, la fabrication et l’application.

L’expertise de la filière et son approche environnementale est validée par une démarche volontaire normative forte. Une cinquantaine de normes techniques sont en vigueur et révisées périodiquement. S’y ajoute plus d’une centaine d’autres sur les propriétés, les méthodes d’essais, les composants, les matériaux et installations de chantiers.

Technicité, solutions sur mesure, homologation, certification, caractérisent une filière à forte valeur ajoutée dont l’avenir est assuré et les débouchés nombreux : conception et fabrication (R&D, production), mise en œuvre (application), inspection (contrôle qualité).

A l’origine de la teinte Rouge Flamme, un constructeur automobile désire souffler sur les braises et attiser le feu sur sa marque… DeZir est l’inspiration de Renault, que le fabricant de peinture doit concrétiser. Initié par le designer Laurens Van Den Acker, le concept-car DeZir a impulsé le renouveau stratégique de la marque au losange.

Inspirée de DeZir, la Clio IV, révélation 2012 au Mondial de Paris, est le 1er véhicule à adopter la nouvelle identité design de Renault dont la teinte Rouge Flamme fait dorénavant partie intégrante. En quelques années, elle est devenue un emblème du constructeur.

Pour souligner les lignes du renouveau stylistique et porter les couleurs de la reconquête, les équipes du design Renault recherchaient une teinte phare, dans l’esprit du rouge Ferrari. Elle devait incarner et sublimer le design de la nouvelle génération Renault.

Avec 103 172 unités (dont 25% avec l’option d’achat Rouge Flamme), la Clio IV est la voiture la plus vendue en France en 2013. L’équipe commerciale du fabricant de peinture et du constructeur automobile s’accordent à dire que cette teinte fait la moitié de leur travail.

L’innovation tient notamment à la combinaison d’une base métallisée et d’un vernis coloré rouge. Dans la base rouge, les particules d’aluminium donnent une chromatique très forte. L’effet Rouge Flamme est rendu par un système d’application bicouches.

La propriété industrielle de la teinte Rouge Flamme revient au constructeur qui en a l’exclusivité. Le fabricant de peinture fournit l’ensemble des sites de production en Europe et délègue une équipe de techniciens. Elle supervise l’application et apporte son assistance jusqu’au bout de la chaîne.

Apporter de subtiles nuances à une base de couleur standard pour la rendre unique implique une minutie d’horloger dans la formulation de la teinte et le réglage des buses qui définit l’épaisseur de couche à l’application. Profondeur et intensité sont rendues par une alchimie parfaite entre le produit et l’applicateur.

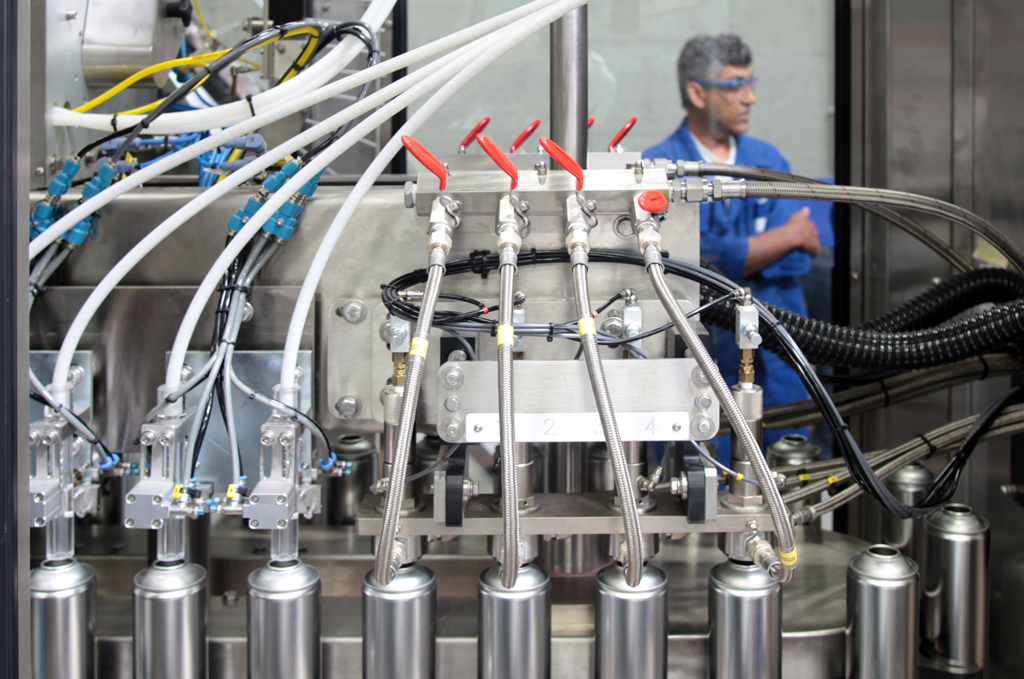

La technologie utilisée est l’hydrodilluable pour les carrosseries et le solvanté pour les parties en plastique et les pare-chocs. Des contrôles sont réalisés par des responsables qualité chez le fabricant, sur la chaîne de production des bases et vernis, et chez le constructeur, sur la chaîne d’application.

Le fabricant de peinture, qui fournit le constructeur et le réparateur, doit établir des protocoles de mise en œuvre adaptés aux différentes méthodes d’application, robotisées en 1ère monte et à l’atelier en aftermarket. Au même titre que dans l’industrie, le fabricant accompagne le carrossier en proposant des formations et une assistance technique.

Le succès de la teinte inspire fierté à tous ceux qui ont contribué à sa naissance, son apparition sur le marché, son déploiement et à la création de valeur pour la marque. En 2016, PPG a reçu l’Award du Design Renault pour la qualité et l’innovation de la teinte Rouge Flamme.

Une peinture est avant tout le résultat d’un travail collectif : de la genèse à la commercialisation, elle transite par tous les métiers de la filière peinture. Chaque peinture a une histoire, écrite par des professionnels aux compétences complémentaires.

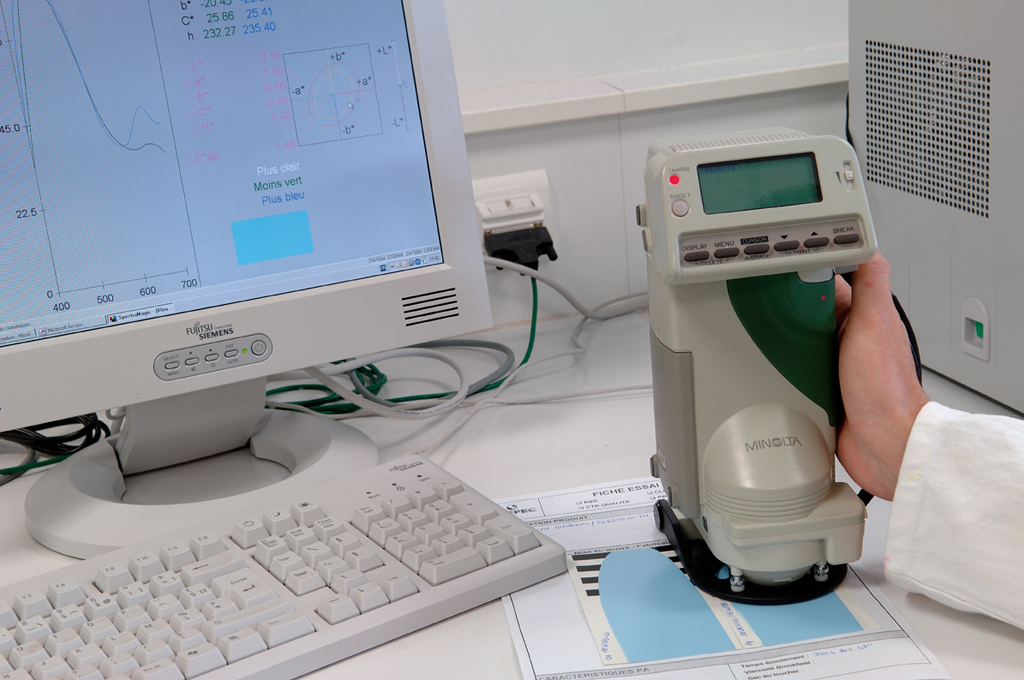

Le digital est le centre névralgique du dispositif industriel. Les techniciens et ingénieurs informatiques sont plébiscités pour répondre à des besoins spécifiques de la conception à la commercialisation des produits, avec l’élaboration de systèmes d’interconnexion.

Le digital dans la peinture implique la programmation et l’utilisation de logiciels pour la colorimétrie, la chaîne de fabrication, la logistique et la commercialisation : analyse de colorimétrie, gestion des stock, outils couleur, labo (microscope), bureautique…

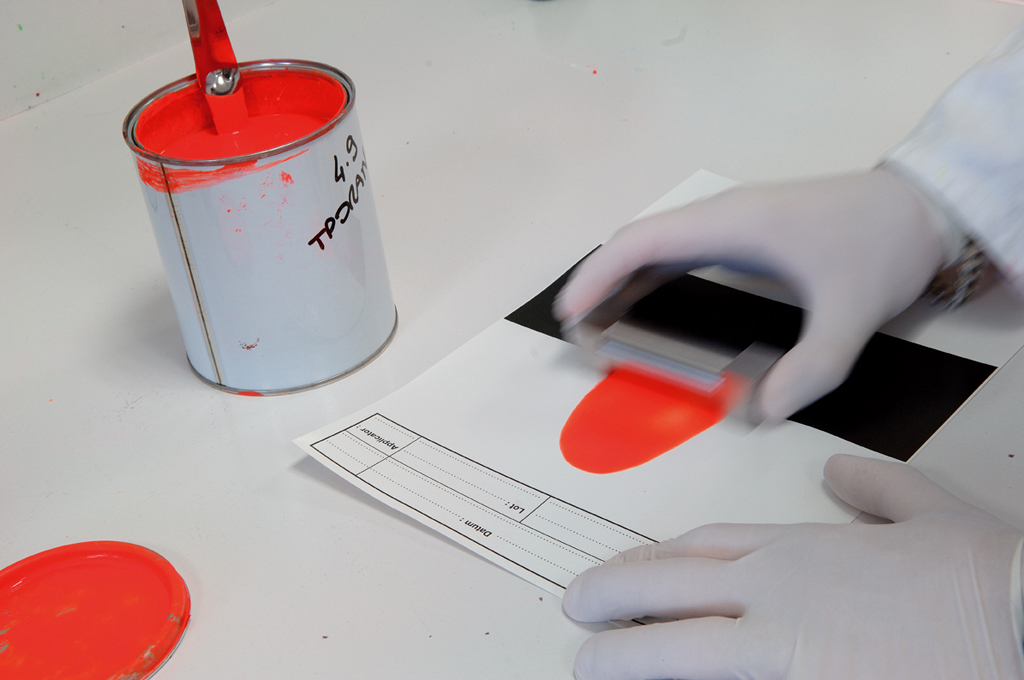

L’élaboration d’une peinture en aérosol est proche de celle en pot. Dans les laboratoires, ingénieurs chimistes, coloristes et techniciens de la formulation pratiquent des tests sur des échantillons de couleur. D’une idée, un besoin, un désir, l’histoire d’une peinture commence dans un tube à essai.

A partir du cahier des charges défini avec le client, le commanditaire ou le consommateur sur la base d’une étude de marché, les formulateurs et coloristes suivent une procédure précise de préparation des mélanges. Ils consignent sur fiches leurs observations sur l’opacité et le pouvoir couvrant des peintures jusqu’à trouver l’équilibre parfait.

Les laboratoires des fabricants de peinture s’apparentent à des laboratoires d’analyses médicales avec le même niveau de sophistication et de performance du matériel informatique utilisé.

La viscosité d’une peinture destinée à un spray est spécifique car elle doit tenir compte à la fois du contenu et du contenant. Les équipes du département R&D doivent tester les produits selon un protocole précis.

Sécurité, santé, environnement, qualité sont des étapes essentielles dans la chaîne de fabrication. L’animateur QHSE sensibilise le personnel aux précautions de manipulation des produits. Le responsable Qualité & Environnement veille au respect des réglementations (formulation, conditionnement, étiquetage, stockage, transport).

La création d’une peinture en aérosol repose à 50/50 sur la formulation et le packaging. Le bureau d’études et le marketing sont à l’affût des tendances et styles de vie. Ils travaillent avec le laboratoire et la production, pour que, par exemple, la couleur du bouchon corresponde précisément à celle de la peinture qui peut être flashy ou à effet.

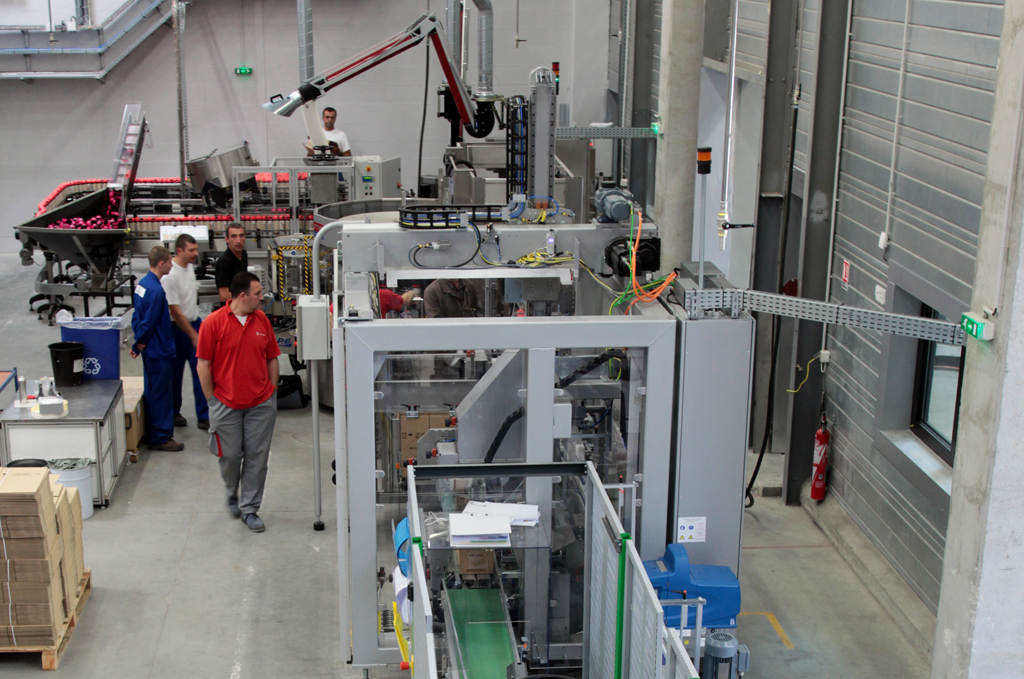

La chaîne de production et d’assemblage marque la finalité d’un projet, la concrétisation d’un produit. Elle réunit toutes les compétences de la chaîne de valeurs : équipes de production, maintenance, ingénierie, qualité et sécurité.

Le fonctionnement et la performance d’une machine nécessite expertise et supervision. Ces compétences impliquent une formation régulière pour mettre à jour ou approfondir les connaissances techniques et intégrer les nouvelles technologies.

La surveillance, sur écran et de visu, est continue sur la chaîne de production, de la fabrication à l’assemblage.

La dernière étape de la chaîne de montage est la mise en carton. A ce stade, les produits sont conformes au cahier des charges et prêts à la commercialisation assurée par des technico-commerciaux.

Les peintures sont des produits périssables, d’autant plus si elles sont conditionnées en spray. Cette contrainte implique d’adapter les conditions de stockage et de transport en veillant à optimiser les rotations et flux de marchandises.

La retouche industrielle et automobile est un marché important de la peinture en aérosol. Elle peut également être utilisée en construction, dans le bâtiment, les travaux publics ou par les collectivités pour tout ce qui est marquage au sol.

En Europe, le marché principal des peintures en aérosol est le secteur de la décoration et des loisirs créatifs.

Le secteur des graffeurs fait partie des marchés spécialisés, dit de niche, mais occupe une place plus importante que le secteur du marquage professionnel. Il est la vitrine artistique des performances de la peinture aérosol.

© crédit photo : SOPPEC